「眼鏡は道具である。」フォーナインズの眼鏡フレームは、このコンセプトのもと作られています。掛けやすい、壊れにくい、調整しやすいといった、眼鏡に求められる要素を備え、あらゆる人々の価値観を満たしていく。それは創業当時から変わらないフォーナインズのもの創りに対する姿勢です。

フォーナインズ フレームはその1本1本に、フォーナインズのもの創りへのこだわりが込められています。眼鏡フレームができあがるまでには一般的に250~300程度の工程があると言われていますが、フォーナインズ フレームは400以上もの工程を踏んで作り込みます。この圧倒的な作り込みが、最良のフレームバランスを生み出し、フォーナインズ クオリティを実現するのです。

今回は最新コレクションのなかからS-935Tをピックアップ。フォーナインズ フレーム製作の過程を通じ、フォーナインズのもの創りをご覧ください。入社18年目、商品企画部では16年と、フォーナインズのフレーム作りを長年支える商品企画部の檜山がご紹介します。

企画立案からすべてが始まる

フォーナインズでは現在、春と秋のコレクションでそれぞれ10シリーズ前後のフレームを発表しています。コレクションの企画立案から発表、店頭に並ぶまでに要する時間は、実に1年以上。1年後に必要とされる眼鏡を、長年の経験などをもとに想定しながら20以上の企画を出し、企画全体のバランス、デザインのバリエーションなどを考慮しながら10企画前後まで絞り込む作業に半年近く費やします。フレーム作り、そのすべての始まりであり、品質を左右する企画立案に妥協は許されません。

フォーナインズの品質を支える工場

練りに練り、厳選した企画を持ち込むのは、言わずと知れた眼鏡の産地である福井県鯖江市。この街にはいくつもの眼鏡工場が並んでいますが、フォーナインズのもの創りへの考え方を理解し、求める品質を実現してくださる工場は限られています。フォーナインズではそうした選りすぐりの工場のなかから企画ごとに最適な工場を選び、フレームを製造しています。

また、工場の技術はまさに日進月歩。日々その腕を磨いており、できることが年々増えていきます。そのきっかけとなるのが、フォーナインズの企画。これまでにはない新たな機能性、品質価値を求めるフォーナインズのもの創りが工場の技術を引き上げ、工場はその熟練の技術でフォーナインズ フレームの完成度を高めていくのです。

S-935Tの製造を依頼したのは、アイビス髙島さん。高い金属加工技術を持ち、独自のノウハウをもとにしたメタルフレーム製造を得意とするオールラウンダーな工場です。

最初に工場と行うことは、持ち込んだ図面をもとにした綿密な打ち合わせ。フォーナインズで作った図面を、工場側の意見も参考にしながら改良していきます。製造のための工場図面を作成し、そこから試作を製作。最良の価値を求めて試作を改良することも。幾度も試行錯誤を重ねていくことで、フレーム全体の完成度を高めます。

S-935Tでは、フルメタルながらプラスチックのような柔らかい印象を表現するために、通常平らに仕上げることが多いシートメタルを用いたブロウパーツを、角を丸めた甲丸に設計。この段階で、醸し出す表情や上質な印象といった最終的なフレームとしての仕上がりイメージを固め、製造図面に落とし込んでいきます。

フレーム作りの礎となる金型

図面が完成すると、いよいよフレームの製造に入ります。最初に作るのは金型。金型には、鋼材を直接彫り込むことで凹型の金型を作る「直彫り」と、マスターと呼ばれる凸型の原型をもとに作る「マスター打ち込み」のふた通りの作り方があります。眼鏡フレーム作りでは完成時の形状が確認しやすいマスター打ち込みを採用することが多く、S-935Tもブロウの丸みなどを細かく確認するためにこの方法を採用しています。

余談ですが、フォーナインズ 青山店では、実際にフレーム作りの際に使った過去の金型を店内カウンター奥にディスプレイとして組み込んでいます。フォーナインズのもの創り、その一端を店頭で感じることができます。

金型の元となるマスターを職人の手で丁寧に磨き上げます。このマスターから作った凹型の金型をプレス機に取り付け、パーツの素材を数回に分けてプレス成形していきます。1つのパーツのためにいくつもの金型を用意し、段階ごとに金型を付け替えてプレス。その度合いはパーツごとに異なり、100t程度でプレスするパーツもあれば、逆Rパーツのような特殊なパーツは200t以上もの圧力をかけることも。素材を潰したり曲げたりしていくことで、みるみるうちに精巧な造りのパーツが形作られていきます。

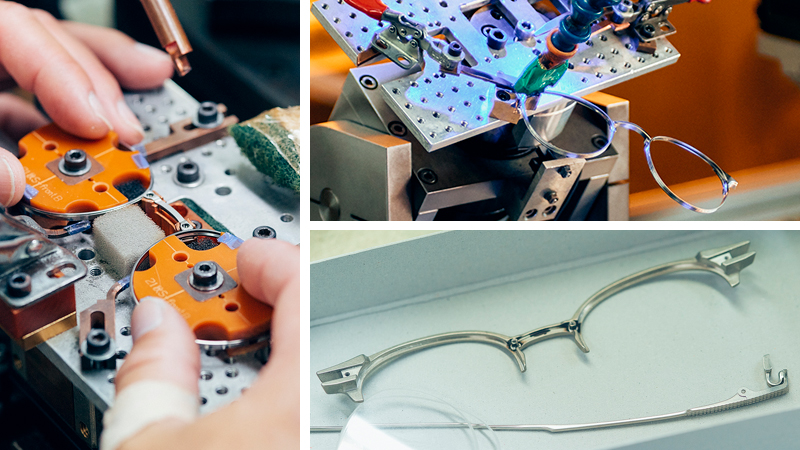

繊細な技術が求められる切削

プレス時点でのパーツは、寸法よりあえて少し太めに作られているものも。それは、ここから切削することで、理想的な形状を実現するため。コンピューターで制御された切削機である程度削り、さらに手作業を加えることでより精度を高めていきます。細部に至るまで繊細な切削が求められ、掛けたときの印象を左右する重要な工程です。

絶妙な質感を実現する研磨

切削をしたパーツには、バレル(=樽)研磨を行います。バラバラの状態のパーツを研磨する部品バレルと、一部のパーツ同士を組み立ててから行う枠バレルがあり、各工程のなかでも粗磨き、中間磨き、仕上げ磨きと細かく段階が分かれています。

これまでに作ってきた各パーツを、バレル型の機械へ研磨剤(油)やバレルチップとともに投入し、回転させることで研磨。部品バレルでは水と研磨剤、粗めのチップを入れ、枠バレルでは水は入れずに研磨剤と細かいチップを使用します。研磨室は1年中温度や湿度を一定に保持。ほんのわずかな環境の違いが品質を大きく左右する、繊細な世界です。

一般的なフレームは部品バレルで40分、枠バレルで14時間ほど研磨しますが、S-935Tでは部品バレルに3時間、枠バレルに36時間もの長い時間をかけて研磨していきました。研磨時間を長くすることでパーツの角を削ぎ落とし、丸みを帯びた柔らかい印象を表現します。この研磨時間が確定するまで、工場とフォーナインズで何度も試行錯誤を重ねました。その甲斐あって、S-935Tの印象的な表情が実現したのです。

細部の組み立ても美しく

部品バレルと枠バレルのあいだに行う各パーツの組み立て作業。主に構造によってロー付けとレーザー溶接を適材適所で使い分けます。この組み立ての出来栄えが良いほど洗練された印象につながり、最終的なフレームの完成度を引き上げていく重要な工程です。

S-935Tでは、複雑なダブルフロント構造のパイプの組み立てにレーザー溶接を採用。パーツ接合部にレーザーを照射して表面を溶かして接合する手法で、熱の影響が少なく、パーツへの負担が抑えられるほか、より高精度な接合が可能になります。

アイビス髙島さんは、このレーザー溶接の技術が非常に高く、精鋭揃いの鯖江のなかでも右に出る者はいません。S-935Tは、そんなアイビス髙島さんの技術力を最大限に活かせる企画として生まれたものです。

パイプ以外の部分はロー付けで組み立てていきました。ロー付けは専用の機械を使いますが、扱う人の技術によって出来栄えが大きく変わります。職人による繊細な感覚と技によって、より美しく、洗練された印象をもたらします。

理想的なカラーリングを実現する表面処理

パーツを磨き上げたら、表面処理、つまり色付けをしていきます。表面処理には大きく分けてメッキ、塗装(電着塗装、吹付塗装)、イオンプレーティングの3種類の手法があり、表現したい色や質感によって処理の方法が変わります。S-935Tでは、パーツを細分化し、それぞれを徹底的に作り込むことで理想的な質感を表現。その質感を最大限に引き出す表面処理として、ブロウパーツは塗装、リムやテンプルにはメッキ加工を使い分け、フルメタルでありながらメタルとプラスチックのコンビネーションのような上質な表情になりました。ひとつひとつの工程すべてにおいて最善を尽くし、フォーナインズ クオリティと表現するにふさわしい品質を実現します。

入念にチェックしながら調子取り

ここまで来ればいよいよ大詰め。ひとつひとつ丁寧に作ってきたパーツ同士をネジ止めしていき、フレームの形に組み上げます。その過程で、専用の図面と照らし合わせてフレーム全体のバランスを確認しながら手作業で整えていく「調子取り」を行います。この調子取りにより、フォーナインズの快適性が最終的な形として表現されるのです。最後まで妥協することなく、美しいフォルムのフォーナインズ フレームを仕上げていきます。

常にブラッシュアップを欠かさない

こうした流れで生み出されるフォーナインズ フレームは、店頭に並ぶまでにサンプル作成を行います。コレクションの発表2ヶ月前に行うプロモーション撮影用のサンプル、プロモーション解禁後に行う取扱店の方々へ向けた展示会用のサンプルです。そして最後にようやく、店頭に並びお客様が手に取る商品を作り上げていきます。

試作、撮影サンプル、展示会サンプルと、3段階のサンプル確認のあいだにも常にブラッシュアップを重ねていくことで細部まで練り上げます。より良くなる方法があるのであれば、店頭に並んだあとでもさらに調整をしていくこともあります。自信を持ってお客様にお届けできるクオリティになるまで、丹念に作り込む。そうしてようやく、1本のフレームが完成します。

フォーナインズのもの創り

微に入り細を穿つこだわりこそが、フォーナインズのもの創り。作業の工数と時間は一般的な眼鏡を遥かに上回ります。フォーナインズの考える最良の眼鏡の実現には、この作り込みが不可欠。こうしてあらゆる人の価値観に応えるフォーナインズ フレームが作られていくのです。

眼鏡は道具である。

フォーナインズが一貫しているこのコンセプト。眼鏡を求めるすべての人が、毎日快適に、いつまでも安心して使える本当の心地よさ。それは妥協のないもの創りへの信念を貫き、0.1の可能性を追求し続けることではじめて生まれるのです。